タップ・ステップ・ねじの基礎!

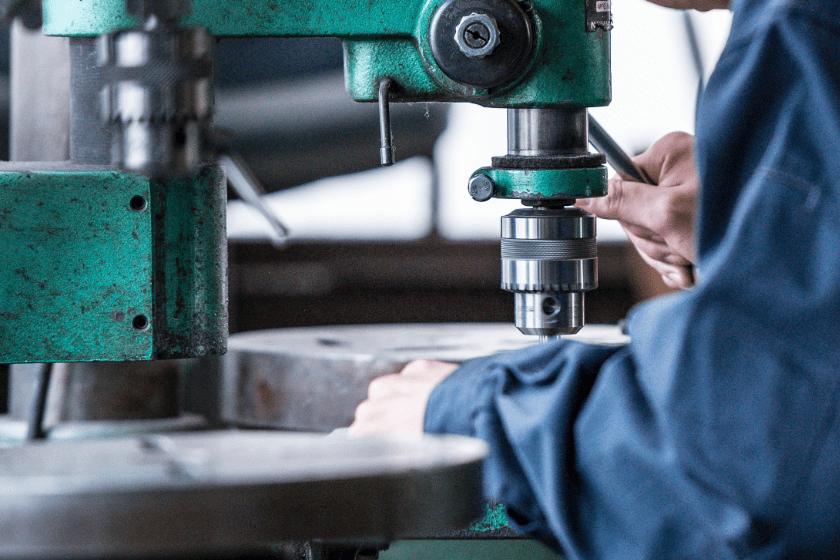

部品を組み立てる際に使うねじ。

ねじの穴をあける指示を出すとき、種類やサイズ、注意点がいろいろあります。

ねじって種類があるの?書き方がわからない。

そんなあなたに、ねじの基本とサイズの書き方をお伝えします!

2023.03.28

NPSでは、タップ加工のご注文を数多く頂きます。

その中で時々、タップが無駄に深く設計されている図面を目にすることがあります。

コストダウンの面からも、強度の面から見ても、デメリットでしかない場合があります。

今回はタップの深さ、太さの関係をお話します。

そもそもこういう場合、「設計」と「加工」の立場の都合のお話になるのですが、ほとんどの場合において、「設計」の都合が優先される場合が多いです。

しかし、そこには余計なコストや無駄な加工時間が発生しており、改善すべき永遠の課題であると言えると思います。

具体的に例を出して見ていきましょう。

40mmの板厚で、M5、深さ20のタップ加工の指示が入っています。

部分拡大図

上記の図面のように、止まりタップがある加工は一般的に良く目にすると思います。

このタップ深さですが、「加工」の都合からして[タップ径×2.5倍]ぐらいが限界です。

例えばタップ径M5なら、[5×2.5=12.5]なので深さ12.5の深さが限界と考えてください。

そもそもそれを超える深さのタップが必要なときは「設計」の都合としても無いはずなんです。

強度が必要であればタップ径を大きくする方向で検討頂けると良いです。

もちろん[タップ径×2.5倍]を超える加工も良く見られるので何とか加工するのですが、工具の選定に気をつけたり加工の途中でタップが折れてしまうリスクが高くなってしまいます。

「設計」の都合と「加工」の都合、良い関係を築くことができれば素晴らしいと思います。

この事を参考に、あなたの図面のタップの深さをチェックしてみてください。

「設計」の都合になっていれば、修正してみてください。

コスト、納期の問題も改善されますよ!

この他、金属加工に関するご相談はお気軽にこちらからどうぞ!

【関連記事】

タップ・ステップ・ねじの基礎!

部品を組み立てる際に使うねじ。

ねじの穴をあける指示を出すとき、種類やサイズ、注意点がいろいろあります。

ねじって種類があるの?書き方がわからない。

そんなあなたに、ねじの基本とサイズの書き方をお伝えします!

2023.03.28

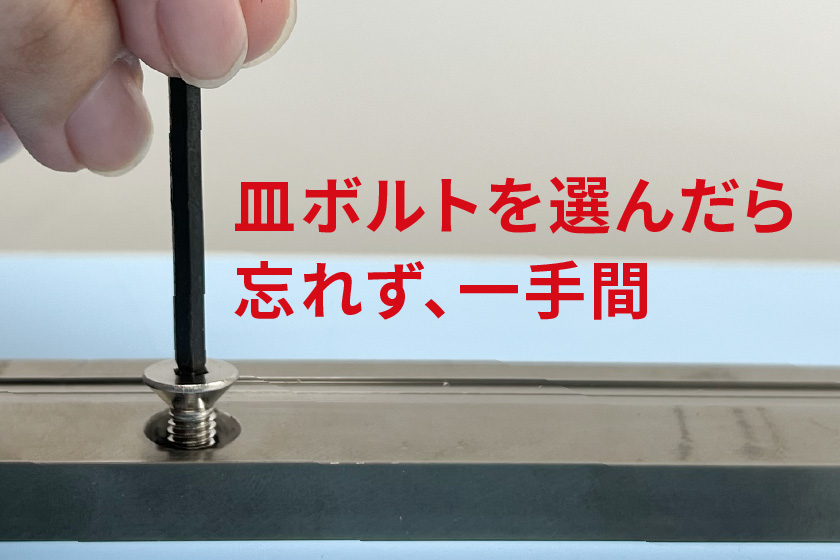

出る皿ボルトは打たせず、未然に防ぐ−皿モミ編

ボルト(ネジ)の頭がお皿の形をした『皿ボルト(ネジ)』を使う場合、頭が飛び出ないようにする『皿モミ』加工をおこないます。

ボルト一つ、あなどるなかれ。ボルトのサイズがとても重要で、最後の仕上がりの明暗を分けてしまいます。

NPS®からのお願いです!『この一手間』を忘れないでください!!

2022.10.11

バカ穴のバカじゃない正しい図面の書き方

『バカ穴』。金属加工の業界では当たり前に使うこの言葉。

なぜ「バカ」なの?と気になったので調べてみたら、以外な結果ではなかったものの、少し寂しくなりました。

でもそんな『バカ穴』も、あなどるなかれ!案ずることなかれ!!多用するからこそ、指定の書き方をぜひ覚えてください。

賢くてスマートな書き方をご紹介します。

2022.12.16